Il Pompa spray per profumo a spinta da 15 mm è un ugello nebulizzatore fine, utilizzato principalmente per accessori di piccolo calibro di flaconi di profumo. Il suo diametro è di 15 mm, adatto per flaconi di profumo dello stesso diametro. Il design corto rende la sua struttura più compatta, spesso utilizzata in flaconi di profumo portatili o imballaggi di piccola capacità, facili da trasportare e utilizzare. Questo ugello adotta una tecnologia di spruzzatura ad alta precisione, che può atomizzare uniformemente il liquido profumato e spruzzare una delicata nebbia profumata per migliorare l'esperienza dell'utente. Inoltre, l'ugello è dotato di un design a prova di perdite per prevenire efficacemente la fuoriuscita di profumo e proteggere la qualità del prodotto. Adatto a tutti i tipi di marche di profumi.

L'uniformità dello spruzzo è l'indicatore principale delle prestazioni dell'ugello del profumo, che influisce direttamente sull'esperienza dell'utente dell'effetto di diffusione della fragranza. L'ugello corto della pompa per nebulizzazione di profumo a crimpare da 15 mm ha una struttura compatta ed è adatto per contenitori di piccolo diametro. Il miglioramento dell'uniformità dello spruzzo richiede l'ottimizzazione coordinata della precisione del progetto, delle proprietà dei materiali, del processo di produzione e degli standard di test. I seguenti piani specifici sono sviluppati da più dimensioni:

Il design strutturale dell'ugello è la base per determinare l'uniformità dello spruzzo ed è necessario apportare miglioramenti fini nelle tre parti chiave del canale del fluido, del componente di atomizzazione e della guarnizione a crimpare.

Design aerodinamico del canale del fluido

Il canale del fluido interno (incluso l'ingresso del liquido, la cavità di guida e il foro dell'ugello) dell'ugello corto da 15 mm deve adottare una struttura aerodinamica per evitare angoli retti, sporgenze e altri design soggetti a turbolenze. Attraverso la simulazione della fluidodinamica computazionale (CFD), la curva del gradiente del diametro interno del canale è ottimizzata per garantire che il profumo scorra uniformemente nel canale e ridurre la deviazione di atomizzazione causata da una portata irregolare. Ad esempio, il diametro interno del canale dall'ingresso del liquido al foro dell'ugello passa gradualmente da 1,2 mm a 0,8 mm, in modo che il liquido formi uno stato laminare stabile sotto pressione, ponendo le basi per un'atomizzazione uniforme.

Elaborazione ad alta precisione dei fori di atomizzazione

Il foro dell'ugello è un componente chiave dell'atomizzazione e la precisione dell'apertura e la simmetria della forma influiscono direttamente sulla forma dello spruzzo. Si consiglia di utilizzare la tecnologia di elaborazione dei microfori laser per controllare la tolleranza dell'apertura entro ± 0,005 mm per garantire che la parete interna del canale sia liscia e priva di bave. Allo stesso tempo, viene adottato un design simmetrico multi-foro (ad esempio 3-4 fori di atomizzazione con un diametro di 0,3 mm distribuiti uniformemente in un anello) per far sì che il liquido venga spruzzato in modo sincrono da più direzioni e la deviazione dello spruzzo che può essere generata da un singolo canale è compensata dall'interferenza del flusso d'aria, migliorando così l'uniformità complessiva.

Abbinamento della struttura di crimpatura e della guarnizione

Il design della crimpatura deve garantire la concentricità dell'ugello e del corpo della bottiglia. Se la deviazione dell'assemblaggio supera 0,1 mm, potrebbe causare una pressione non uniforme sul liquido e il problema di spruzzi locali eccessivi o deboli. Pertanto, la profondità dello slot per la scheda e l'altezza della sporgenza della fibbia devono corrispondere rigorosamente al diametro della bottiglia e la compensazione elastica dell'anello di tenuta in silicone deve essere utilizzata per garantire che l'ugello sia completamente allineato con l'asse del corpo della bottiglia dopo l'assemblaggio per evitare squilibrio nella distribuzione della pressione causato dall'inclinazione.

Le proprietà fisiche e lo stato superficiale del materiale influenzeranno la fluidità e l'effetto di atomizzazione del liquido. È necessario selezionare i materiali e ottimizzare il processo di trattamento superficiale in modo mirato.

Selezionare materiali con basso coefficiente di attrito

Si consiglia di utilizzare POM modificato (poliossimetilene) o LCP (polimero a cristalli liquidi) per i componenti principali dell'ugello (come pistoni e nuclei delle valvole). Questi materiali hanno un'eccellente resistenza all'usura e un basso coefficiente di attrito (≤0,2), che può ridurre la fluttuazione della resistenza del liquido durante il processo di flusso. Allo stesso tempo, aggiungere un rivestimento di fluoro (come PTFE) alla superficie a contatto con il liquido per ridurre l'adesione del liquido, evitare un flusso instabile causato da residui locali e garantire un volume di spruzzatura uniforme.

Trattamento di ossidazione di precisione della superficie dell'alluminio

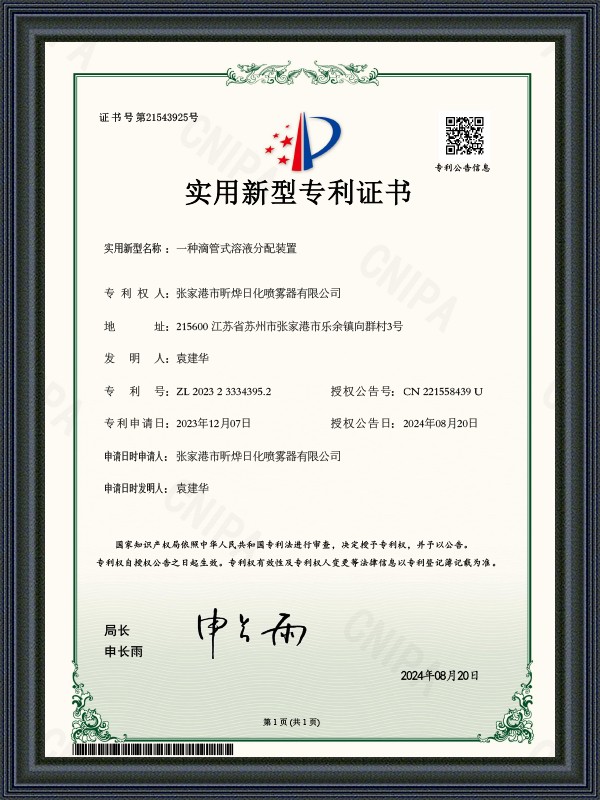

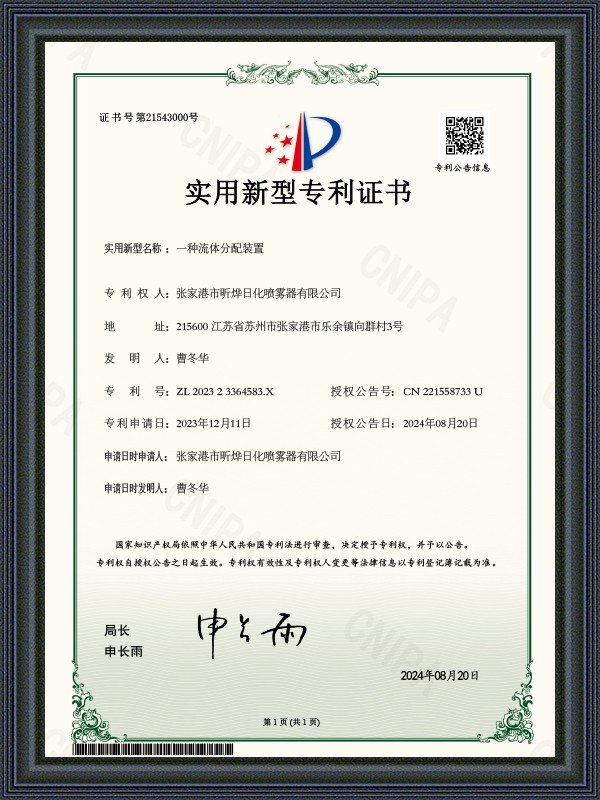

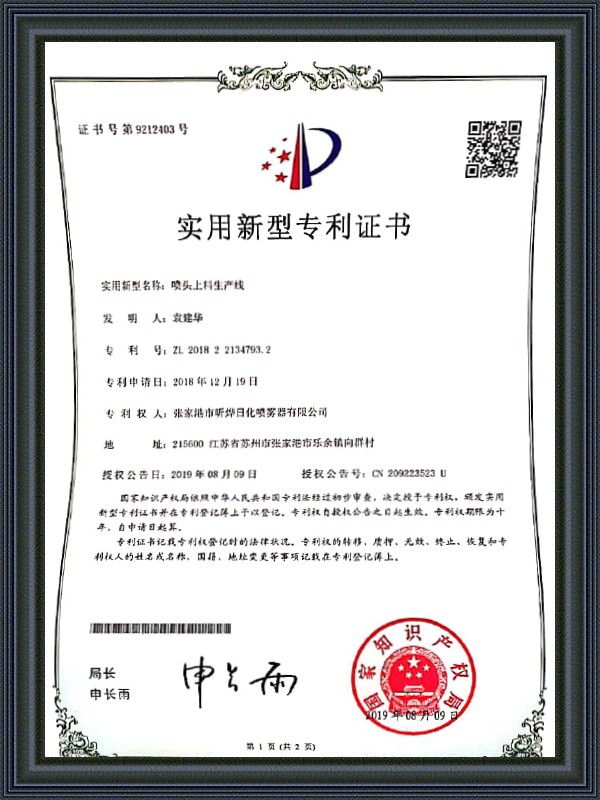

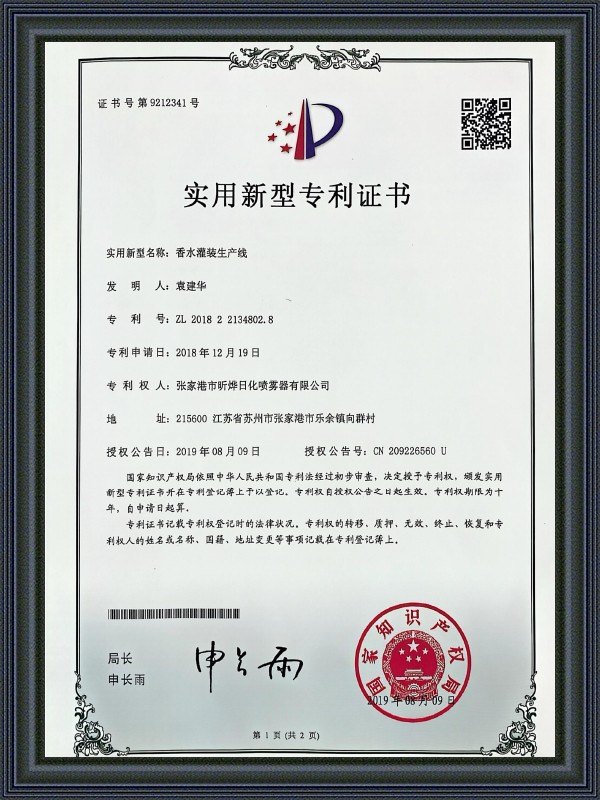

Per gli ugelli contenenti parti in alluminio (come aste di spinta e gusci), la finitura superficiale e la durezza devono essere migliorate mediante il processo di anodizzazione. Lo spessore della pellicola di ossido è controllato a 8-12μm e lo strato di pellicola è uniforme e privo di fori stenopeici, evitando il fenomeno del liquido sospeso alla parete a causa della superficie ruvida. Ad esempio, Zhangjiagang XinYe Chemical Sprayer Co., Ltd utilizza una linea di produzione di ossidazione completamente automatica nel processo di trattamento superficiale dell'ossido di alluminio. Controllando accuratamente la concentrazione dell'elettrolita e la densità di corrente, viene garantita la consistenza della superficie del componente in alluminio, fornendo una base fisica stabile per il passaggio regolare del liquido.

Stabilità materiale delle guarnizioni

Le guarnizioni (come le guarnizioni in silicone) con design a prova di perdite devono utilizzare silicone alimentare con forte resistenza chimica e la durezza Shore A è controllata a 50-60 gradi, il che non solo garantisce una buona tenuta, ma fornisce anche un feedback elastico stabile quando pressato. Regolando il processo di vulcanizzazione del silicone, si riducono le bolle interne e le impurità, si evitano le perdite di pressione causate dalla deformazione irregolare delle guarnizioni e si garantisce che la pressione del liquido nell'ugello sia stabile, fornendo potenza continua per un'atomizzazione uniforme.

Il controllo di precisione nel processo di produzione è la chiave per garantire l’attuazione del piano di progettazione e gli errori umani devono essere ridotti attraverso processi standardizzati e apparecchiature automatizzate.

Ottimizzazione dei parametri dello stampaggio ad iniezione

Le parti in plastica dell'ugello (come la cavità della guida del flusso e la sede dell'atomizzatore) devono essere prodotte da una macchina per lo stampaggio a iniezione ad alta precisione, concentrandosi sul controllo della temperatura di iniezione (come il materiale POM controllato a 190-210 ℃), mantenendo la pressione (30-50 MPa) e il tempo di raffreddamento (15-20 secondi) per evitare deviazioni strutturali causate da restringimento e bava. Un sistema di controllo a circuito chiuso viene utilizzato per monitorare la pressione e la temperatura della cavità in tempo reale per garantire la consistenza dimensionale di ciascun lotto di prodotti, ad esempio controllando l'errore di concentricità della sede dell'atomizzatore entro 0,02 mm.

Posizionamento preciso dell'assemblaggio automatizzato

Il processo di assemblaggio dell'ugello (come l'aggancio del foro dell'atomizzatore e della cavità della guida del flusso, l'abbinamento della molla e del pistone) deve adottare una linea di assemblaggio automatizzata guidata visivamente, con una telecamera CCD per rilevare la posizione dei componenti in tempo reale e cooperare con la precisione di posizionamento a livello di micron del braccio del robot (±0,01 mm) per garantire che l'errore di coassialità di ciascun componente non superi 0,03 mm. Questa modalità di produzione automatizzata può evitare efficacemente la casualità dell'assemblaggio manuale. Ad esempio, la linea di assemblaggio automatizzata di Zhangjiagang XinYe Chemical Sprayer Co., Ltd. garantisce la precisione di assemblaggio di ciascun ugello attraverso il rilevamento sincrono multistazione, fornendo garanzia di processo per l'uniformità dello spruzzo.

Controllo della consistenza del trattamento superficiale dell'ossido di alluminio

Il trattamento di ossidazione delle parti in alluminio richiede un controllo rigoroso della composizione dell'elettrolita (come la concentrazione di acido solforico 150-200 g/L), della temperatura (18-22 ℃) e del tempo di ossidazione (20-30 minuti). La concentrazione dell'elettrolita viene mantenuta stabile attraverso il sistema di rifornimento automatico del liquido per evitare differenze nella resistenza al flusso del liquido causate da uno spessore non uniforme del film. Allo stesso tempo, la pulizia ad ultrasuoni viene utilizzata per rimuovere le impurità residue dopo l'ossidazione per garantire che la rugosità superficiale Ra≤0,8μm e ridurre l'adesione irregolare del liquido sulla superficie.

Stabilire un sistema di rilevamento dell'intero processo per rilevare le deviazioni nel tempo attraverso misurazioni precise e analisi dei dati per ottenere un controllo a circuito chiuso dell'uniformità dello spruzzo.

Rilevazione quantitativa della morfologia dello spray

Un analizzatore laser delle dimensioni delle particelle e una telecamera ad alta velocità vengono utilizzati per rilevare lo spruzzo dell'ugello, registrare la distribuzione del diametro delle gocce (il target Dv50 è controllato a 20-30μm e il rapporto tra Dv90 e Dv10 è ≤2,5) e l'angolo di spruzzo (si consiglia 30°±5°) per garantire che la dimensione delle gocce sia uniforme e l'intervallo di distribuzione sia ristretto. Allo stesso tempo, la densità di copertura dello spruzzo entro una distanza di 10 cm viene rilevata da uno strumento di distribuzione della nebbia e la deviazione del numero di goccioline per unità di area non deve essere superiore al 5%, evitando un'eccessiva densità o un'eccessiva scarsità locale.

Prova di stabilità della pressione

Simulare lo scenario di utilizzo effettivo e rilevare il valore di fluttuazione del flusso di spruzzo (≤±3%) sotto diverse forze di pressione (2-5 N) e pressione della bottiglia (0,2-0,4 MPa) per garantire che il volume di spruzzo rimanga stabile quando cambia la velocità di pressione dell'utente. La curva di pressione durante il processo di pressatura viene registrata in tempo reale da un sensore di pressione per eliminare i prodotti con improvvisi cambiamenti di pressione causati dall'usura del nucleo della valvola o da una scarsa tenuta.

Verifica di affidabilità dell'intero ciclo di vita

Vengono condotti test di invecchiamento accelerato (come 5.000 cicli di stampa) per rilevare l'attenuazione dell'uniformità dello spruzzo, richiedendo che il tasso di variazione del diametro delle gocce dopo il ciclo non superi il 10%. Allo stesso tempo, le prestazioni di sigillatura e spruzzatura vengono testate in ambienti ad alta e bassa temperatura (da -5°C a 40°C) per garantire che l'effetto di atomizzazione stabile possa essere mantenuto in condizioni estreme, in linea con i severi standard della certificazione del sistema di qualità ISO9001-2008.

Il miglioramento dell'uniformità dello spruzzo deve essere combinato con gli scenari di utilizzo reali dei clienti e vengono utilizzati servizi personalizzati per soddisfare le esigenze di adattamento delle diverse formule di profumo.

Sviluppo mirato di stampi

Profumi diversi hanno viscosità e tensioni superficiali diverse (come i profumi contenenti alcol e i profumi agli oli essenziali hanno fluidità diverse) e la struttura interna dell'ugello deve essere regolata in base alla formula del cliente. Ad esempio, una cavità della guida più grande è progettata per i profumi ad alta viscosità e viene aggiunta una copertura della guida a prova di spruzzi d'acqua per i profumi a bassa tensione superficiale. Zhangjiagang XinYe Chemical Sprayer Co., Ltd dispone di un laboratorio indipendente per lo sviluppo di stampi in grado di personalizzare rapidamente gli stampi in base alle esigenze del cliente e garantire che l'uniformità di spruzzatura sia adattata a formule specifiche regolando i parametri del canale di flusso.

Piano di adeguamento del processo passo dopo passo

In considerazione delle differenze tra la produzione di prova in piccoli lotti e la produzione di massa su larga scala, vengono formulati parametri di processo passo dopo passo. Ad esempio, la stampa 3D viene utilizzata per verificare rapidamente il progetto strutturale durante la fase di produzione di prova e vengono utilizzate apparecchiature automatizzate per consolidare i parametri durante la fase di produzione di massa. Allo stesso tempo, vengono forniti ai clienti più piani di produzione tra cui scegliere, bilanciando costi ed efficienza e garantendo al tempo stesso l'uniformità.